Как согнуть и закрепить поликарбонат

Содержание:

- Какова прочность поликарбоната на изгиб

- Простые ручные

- Общие правила монтажа

- Изгиб в домашних условиях

- Как гнуть поликарбонат в домашних условиях

- Как осуществляется формовка поликарбоната

- Как согнуть пластиковый уголок: по арке, плитке да и любой поверхности!

- Обзор отзывов

- 1.1. Подготовка к монтажу

- Виды соединительных профилей

- Какими саморезами нужно крепить поликарбонат

- Как согнуть поликарбонат под углом или на 90 градусов

Какова прочность поликарбоната на изгиб

Прогресс не стоит на месте, и с течением времени появляется все больше новых современных материалов, которые по своим техническим характеристикам превосходят прежние аналоги. К таким универсальным новинкам можно отнести и «семейство» поликарбонатов, которые с успехом применяются там, где стекло может не вынести нагрузки. А полимеры прочны и на изгиб, и на разрыв.

Примером такого использования может послужить применение поликарбонатных панелей при остеклении:

Основные виды панелей

В современном строительстве широко применяется довольно новый материал – поликарбонат, который можно подразделить на:

- монолитный или листовой;

- ячеистый или сотовый.

Эти профилированные двух- или трехслойные панели производятся в довольно широкой цветовой палитре.

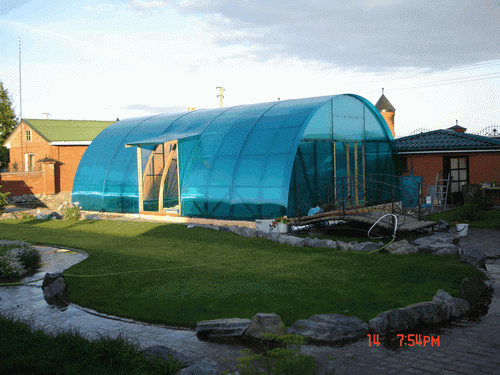

Использование в тепличном строительстве

Последнее время производители широко используют листы поликарбоната для строительства теплиц. И эти конструкции весьма популярны за свою прочность у потенциальных покупателей.

Для теплицы отлично подходит именно сотовый вариант или структурный, так как эта конструкция предполагает прочность материала при изгибе. Можно делать арочные конструкции и не опасаться их разрушения. «Ахиллесовой пятой» этого материала можно назвать только то, что он несколько чувствителен к сильному ветру или обильному снегу.

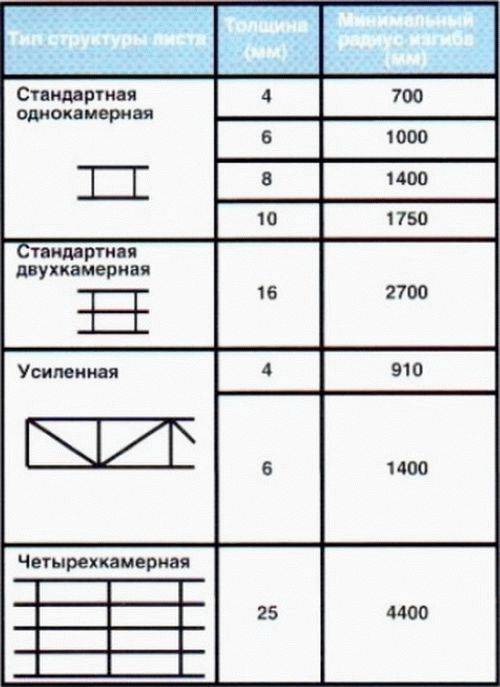

Прочность сотового поликарбоната в этом плане очень зависит от его толщины. Поэтому добросовестные производители используют панели поликарбоната различной толщины для разных типов конструкций. К примеру, панель толщиной в 4 мм больше подходит для изготовления витрин, а лист толщиной в 16 мм подойдет и для кровельных конструкций. Для теплицы же оптимальная толщина сотового варианта пластика составит 6 мм. Предел его прочности при изгибе составляет максимум 95 МРа.

Иногда, в целях экономии, и производители, и сами дачники стараются выбрать для теплицы поликарбонат толщиной всего 4 мм. Но, как говорится, «скупой платит дважды». Такая теплица недолго выдержит снего-ветровые нагрузки и панели начнут разрушаться. Хотя, конечно, лист сотового поликарбоната небольшой толщины гнется просто замечательно, но вес снежного покрова зимой может быть довольно тяжел, а порывы ветра сильны, и это может привести к более скорому износу панелей теплицы.

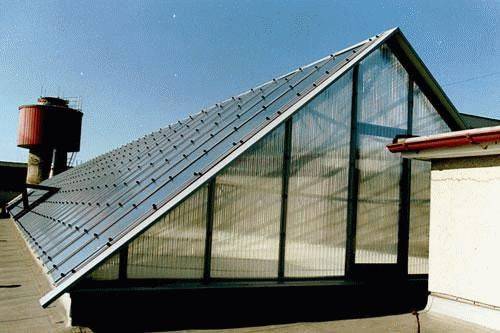

Использование монолитного поликарбоната

Прочность монолитного поликарбоната также очень высока, в том числе и на изгиб. Такие панели с успехом используются для создания масштабных конструкций – навесов, куполов и т.д., а шумопоглощающие характеристики позволяют успешно использовать его в возведении барьеров вдоль автомагистралей. Такие панели не только поглощают шум, но и препятствуют выходу на трассу животных.

Высокая прочность к механическим воздействиям служит тому, что использование панелей монолитного поликарбоната отлично подходит для безопасного остекления и возведения разнообразных защитных сооружений в зданиях или средств индивидуальной защиты, типа полицейских щитов.

Не все знают, что монолитный поликарбонат благодаря своей прочности используется для таких объектов, как:

- магазинные витрины;

- масштабные пешеходные переходы;

- противоударные лобовые стекла для автомобилей;

- прозрачные элементы уличного освещения;

- рекламные стенды различной площади;

- рассеивающие свет фары для автомобилей и многое другое

Предел прочности при изгибе составляет 90-110 МРа.

За что материал ценится в строительстве

Этот строительный материал весьма ценен, особенно для теплиц, за его прочностные характеристики, такие как:

- поликарбонат прочнее стекла почти в 200 раз;

- срок эксплуатации может достигать 20 лет;

- отличная светопроницаемость;

- теплостойкость;

- ребра жесткости этого материала позволяют создавать высокопрочные конструкции, которые имеют небольшой вес;

- пластичность – этот материал без потерь можно сгибать по небольшому радиусу.

К тому же сотовый поликарбонат толщиной от 4 мм до 10 мм в сравнении со стеклом превосходит последнее в два раза по теплостойкости, а толщина панели от 16 мм до 32 мм равна по теплоизоляции трем слоям стекла.

Простые ручные

Фасонные детали из металла стоят немалых денег. Даже больше чем профнастил или металлочерепица, потому имеет смысл сделать простейший станок для гибки листового металла, а с его помощью изготовить столько углов, отливов и других подобных деталей, сколько вам нужно, причем исключительно под свои размеры.

Если волнуетесь насчет внешнего вида, то зря. В продаже сегодня есть листовой металл не только оцинкованный, но и окрашенный. Во всех конструкциях фиксируется лист плотно, так что при работе не скользит по столу, а значит, краска не стирается и не царапается. В местах изгиба она тоже не повреждается. Так что вид у изделий будет вполне приличный. Если постараться, так выглядеть будут даже лучше, чем то что продают на рынке.

Мощный листогиб из тавров

Для этого листогибочного станка потребуется ровная поверхность (стол), желательно металлическая, три уголка с шириной полки не менее 45 мм, толщиной металла не менее 3 мм. Если планируете гнуть длинные заготовки (более метра), желательно и полки брать шире, и металл толще. Можно использовать тавры, но это — для гибки листов металла большой толщины и длины.

Еще понадобятся металлические дверные петли (две штуки), два винта большого диаметра (10-20 мм), «барашки» на них, пружина. Еще нужен будет сварочный аппарат — приварить петли и сделать отверстия (или дрель со сверлом по металлу).

Общие правила монтажа

Хранение до монтажа

- укладка ведется УФ-защитой вверх (смотреть маркировку на защитной пленке), на ровный поддон, не допуская свисания краев и деформации;

- высота стопки – до 2,5 метров;

- помещение подбирают сухое, проветриваемое, затененное;

- рядом не должно быть обогревательных приборов;

- нельзя накрывать полиэтиленовой пленкой.

Защитные покрытия

Не удаляются в процессе транспортировки, хранения, распила, сверления и монтажа. Снимают их сразу после завершения работ.

Сразу после распила с краев снимется пленка, удаляется стружка и проводится герметизация.

Каркас

При разработке проекта каркаса учитывают:

- ветровую и снеговую нагрузки;

- термическую деформацию панелей;

- направление стока дождевой воды;

- допустимые радиусы изгиба;

- размер используемых листов с учетом экономичного раскроя;

- краям листа по длинной стороне лучше опираться на несущие опоры;

- шаг установки продольных опор – 700 мм, 1050 мм плюс термический зазор между панелями;

- толщина несущих балок должна быть не менее 30 мм для прикрепления соединительных профилей;

- до начала монтажа каркас окрашивают в белый или очень светлый цвет. Желательно не допускать непосредственного контакта поликарбоната с металлом, используя резиновые прокладки диаметром 30 мм и толщиной 3 мм.

Приблизительный шаг обрешетки для плоской конструкции (без учета угла наклона и особенностей климата):

| Толщина листа (мм) | Размер ячейки несущей конструкции (мм) |

| 4 | 500х500 |

| 6 | 750х750 |

| 8 | 950х950 |

| 10 | 1050х1050 |

| 16 | 1000х2000 |

Приблизительный шаг обрешетки для арочной конструкции (без учета географического положения):

| Толщина листа (мм) | Длина стороны (мм) | |

| Сторона по длине | Сторона по дуге | |

| 4 | 700 | 700 |

| 6 | 700 | 1700 |

| 8 | 700 | 1875 |

| 10 | 1050 | 1480 |

| 16 | 1050 | 3800 |

| 20 | 1050 | 4800 |

Учет температуры для монтажных работ

В температурном интервале от +10 до +20 градусов поликарбонат не испытывает температурного расширения. Это оптимальный режим для монтажа.

При жаркой погоде зазоры между панелями и соединительными профилями уменьшают до минимума, при прохладной – увеличивают до максимума.

Изгиб в домашних условиях

При выгибании древесины существует ряд сложностей, которые связаны со структурой материала, а также с технологическими особенностями данного процесса:

Чем тоньше листы фанеры, тем лучше и проще их сгибать.

- Чем материал тоньше, тем легче с ним работать. Однако необходимо учитывать тот факт, что для конструирования, например, арки, фанера должна иметь толщину не менее 10 мм. То есть нужно изогнуть уже достаточно толстую слоенку.

- При изготовлении фанеры слои шпона располагаются под разными углами друг к другу. Это делается для того, чтобы увеличить стойкость материала к изгибам.

Согнуть фанеру в домашних условиях можно несколькими способами, среди которых самыми популярными являются:

- увлажнение (пропаривание);

- надрезание;

- склеивание.

Пропаривание

В условиях мастерских и специальных цехов изгиб и требуемая кривизна достигается достаточно просто. Для этого деталь пропитывается паром, после чего попадает под воздействие специальных тисков, которые выгибают ее до нужного радиуса кривизны.

В домашних же условиях данную процедуру осуществить достаточно сложно, так как очень непросто найти подходящую по габаритам емкость с постоянно кипящей водой. Поэтому таким способом можно производить изгиб только небольших кусков фанеры. Для этого можно использовать утюг с функцией подачи пара или держать материал определенное время над емкостью с кипящей жидкостью.

Альтернативой пропаривания является увлажнение фанеры. Для этого в емкость требуемых габаритов (например, в ванную) заливается горячая вода, после чего в нее погружается заготовка на определенное время, которое зависит от направления изгиба и толщины листа. Ниже представлена таблица для расчета времени проваривания фанеры при температуре около 95°C.

| Трехслойная фанера, мм | Время на изгиб вдоль волокон, мин | Время на изгиб поперек волокон, мин | Пятислойная фанера, мм | Время на изгиб вдоль волокон, мин | Время на изгиб поперек волокон, мин |

| 1,0 | 15-20 | 10-15 | 1,0 | 60-90 | 60-90 |

| 1,5 | 20-40 | 15-20 | 1,5 | 90-120 | 90-120 |

| 2,0 | 40-60 | 20-30 | 2,0 | 120-150 | 120 |

| 2,5 | 60-90 | 60 | 2,5 | 150-180 | 120 |

| 3,0 | 90-120 | 90-120 | 3,0 | 180-210 | 150 |

| 4,0 | 180 | 120 | 4,0 | 240-300 | 180-240 |

В результате такой процедуры происходит распаривание слоев древесины. После распаривания древесина сгибается на небольшую величину угла и фиксируется в таком положении несколькими способами:

Схема сгибания фанеры.

- на место изгиба устанавливается груз, концы фанерного листа стягиваются веревкой, а под них монтируются опоры;

- фанера закрепляется в приготовленном шаблоне, к которому она крепится с помощью веревки или скотча.

Затем заготовка высушивается и используется по прямому назначению.

Как гнуть поликарбонат в домашних условиях

Одно из преимуществ полимерного пластика – способность гнуться даже в холодном состоянии, подвергать его нагреву до определенной температуры нет необходимости, что значительным образом упрощает работу с ним. Здесь главное условие – учитывать показатель минимального градуса искривления.

Как гнуть монолитный поликарбонат

Поскольку литой пластик гнется в любом направлении, то особых сложностей в придании ему нужных форм не наблюдается. Процесс сгибания монолитных плит предусматривает выполнение следующих действий:

- Установить тиски на специальном слесарном верстаке.

- Зажать листы полимерного пластика.

- Согнуть поликарбонат на 90 ° C.

Таким образом, можно сворачивать литой пластик на нужный градус, но не превышая допустимое значение

Несмотря на тот факт, что этот вид стройматериала отличается повышенной прочностью, соблюдение мер предосторожности все-таки не помешает

Как согнуть сотовый поликарбонат

Чтобы придать листу конкретную форму, необходимо учитывать несколько моментов:

- скручивать нужно исключительно вдоль специальных ячеек;

- сгибать под углом 90 градусов сотовый полимер нельзя, велика вероятность механического повреждения листа.

Греть ячеистый стройматериал не эффективно, лучше использовать для получения материала, согнутого под прямым углом, монолитный вариант плит.

Важно! Показатель текучести синтетического материала составляет свыше +120 градусов. Чтобы согнуть монолитный или сотовый поликарбонат в домашних условиях, необходимо придерживаться инструкции, не переусердствовать с силой искривления. Чтобы согнуть монолитный или сотовый поликарбонат в домашних условиях, необходимо придерживаться инструкции, не переусердствовать с силой искривления

Чтобы согнуть монолитный или сотовый поликарбонат в домашних условиях, необходимо придерживаться инструкции, не переусердствовать с силой искривления.

Как осуществляется формовка поликарбоната

Двумя наиболее интересными качествами поликарбоната являются его прозрачность и гибкость. Первое свойство позволяет использовать материал вместе силикатного стекла – полимер прочнее, дешевле в изготовлении и уступает стеклу в прозрачности всего лишь на 10–15%. Второе качество охотно используют дизайнеры, создавая светопропускные конструкции самой разной конфигурации.

Как формуется поликарбонат?

Области применения

Мебель – прозрачный пластик вместо стекла не только снижает стоимость суперсовременной мебели в стиле техно, но и придает ей крайне необычные контуры. Стулья и столы, кресла и полки округлой изогнутой формы, оригинальных очертаний с легкостью превращают обычный интерьер в уникальный.

- Посуда – та самая, небьющаяся прозрачная утварь, которая и выглядит привлекательно, и не деформируется: прочность полимера в 250 раз превышает прочность стекла.

- Внутренние и внешние конструкции – перегородки, шумозащитные экраны, двери, входные группы, облицовка фасада – прозрачный гнущийся материал незаменим.

- Малые архитектурные объекты – теплицы, парники и, конечно, беседки. Именно последние чаще всего изготавливаются своими руками. На фото – круглая беседка.

- Светопропускные конструкции – остекление стадионов, цирков, крупных зданий, каркасные навесы, ангары, световые фонари и так далее. На сегодня абсолютное большинство арочных конструкций обшивается поликарбонатом, так как придать ему нужный изгиб значительно проще.

Формовка материала

Под формовкой понимают процесс придания материалу некоей криволинейной формы. Как правило, для этого требуется термическая обработка листа, матрица для придания формы и прочее. Однако в случае поликарбоната возможны и другие способы, вполне доступные в домашних условиях.

Термическая обработка

Способность гнуться, сохранять изгиб и не деформироваться при этом обеспечивается достаточным показателем текучести. При повышении температуры текучесть увеличивается в некоторой степени, то есть, листам можно придать не только изгиб, но и сложную форму. Обрабатывается и монолитный, и сотовый поликарбонат.

- Для полимера оптимальной температурой нагрева считается 150–190 С. Чтобы провести формовку дома, потребуется обустройство печи с нижним и верхним нагревательными ТЭНами.

- Листы предварительно просушиваются – помещаются в печь при температуре 115 С.

- Сушка продолжается около 2,5 часов. Материал сличается готовым, если после высушивания и нагревания образца до 200 С на нем не появляются пузыри.

- Для формования поликарбонат прогревается до 180–220 С, а затем укладывается на матрицы – шаблон формы.

- Листы нагреваются с обеих сторон.

В зависимости от особенности последней стадии формовки различают три вида.

- Вакуумное – листы, закрепленные на раме, прогреваются, затем укладываются в форму, откуда удаляется воздух. Вакуумная формовка редко используется в домашних условиях, так как требует дополнительного оборудования, и предназначена для получения тонкого сложного рельефа – посуда, маски, игрушки.

- Формовка давлением – в этом случае процесс просушивания можно игнорировать, а сразу нагревать материал до 200 С. Затем лист помещается в форму и под собственным весом принимает требуемый вид. Таким образом изготавливают простые сферические элементы своими руками.

- Механическое усилие – материал придавливается отрицательной частью матрицы.

Гибка по линиям

Этот метод чаще всего используют дома. Монолитные или сотовые листы для арочных конструкций – козырька, теплицы, не нуждаются в сложной форме, только в плавном изгибе или изгибе под углом, если речь идет о многоугольной арке.

Холодная формовка

Требует исключительно физических усилий. Поликарбонат не прогревается и не высушивается, а подвергается обработке при нормальных условиях. На производстве для этого используются металлические вальцы.

Своими руками лист закрепляется в тисках и вручную ему придается требуемая форма.

Сгибать без прогрева нужно медленно, желательно использовать шаблон. Деформировать материал довольно просто, но в отличие от других вариантов, на монолитном поликарбонате начало деформации визуально не определяется, а проявляется при дальнейшей эксплуатации.

- Максимальный угол при этом рассчитывается исходя из толщины листа: величина умножается на 150.

- Однако если при термической формовке материал застывает, принимая форму, то при холодной остаточное напряжение заставляет лист пытаться вернуть прежнее положение. Чтобы материал держал требуемый угол, сгибать нужно на величину большую на 25%.

На видео формовка изделия рассматривается более подробно.

Как согнуть пластиковый уголок: по арке, плитке да и любой поверхности!

Мы уже подкованы и точно знаем, что нам для этого понадобится фен. На многих строительных сайтах советую гнуть пластиковые уголки при помощи, именно строительного фена. Но на пред идущем примере, Мы прекрасно убедились, что и обычный, бытовой фен с тремя скоростями подойдёт. А связано это с тем, что сам пластиковый уголок сделан из тонкого ПВХ * и начинает гнуться, с учётом того что он не закреплён и на него ничего не давит, даже от прямых лучей солнца. Это вы должны были видеть в строительных магазинах с большими окнами в которые попадает свет. Там уголки продают такие волнистые, что попугаи отдыхают. А это прямое нарушение хранения пластиковых изделий! И так.

Согнуть пластиковый уголок по арке проще простого. Вам нужно будет его пустить по арке и при моменте наибольшего напряжения, просто слегка нагреть в нужном нам месте, до полного снятия напряжения на излом, что бы уголок смог без проблем леч дальше по арке. Как правило это три места в которых пластиковый уголок нужно будет согнуть. Это с учётом того, что дома у вас обычная, а не фигурная арка.

Ну давайте рассмотрим эти места на картинке ниже.

Как видим в обычной арке присутствует три потенциальных зоны, где придётся согнуть пластиковый уголок. Но это ещё не всё. Вы можете столкнутся с такой проблемой, что придётся феном пройтись по всему периметру арки. Не переживайте, это нормально. Грейте уголок феном не сильно, главное проложить его по всему периметров без белых перегибов. А потом как приклеите его, только тогда пройдётесь ещё разок для устранения мелких или крупных дефектов. Уголок обязательно ляжет по периметру как надо.

Согнуть пластиковый уголок на полуарке, тоже очень просто, даже проще чем на обычной арке. Так как у неё всего ДВА места где нужно его согнуть!

Более сложные арки, на мой взгляд, пластиковым уголком не обрамляют, так как для этого есть специальные панели и ламели. Ну а на последок интересное .

Материал «Как согнуть пластиковый уголок» прислан нашим постоянным читателем и расширен администрацией сайта Строительство от а до я. Енакиево-Донецк *.

Обзор отзывов

По отзывам покупателей, монолитный карбонат обходится при покупке заметно дороже своего сотового аналога. Но у него есть очевидные преимущества: привлекательный и разнообразный дизайн, прочность, удобство в резке. Отмечается, что окрашенные рифленые листы хорошо подходят для организации временных и постоянных ограждений. Полупрозрачные варианты со светопроницаемостью около 45% покупатели предпочитают приобретать для обеспечения приватности на летних верандах и в беседках.

К очевидным плюсам владельцы конструкций из монолитного карбоната относят и экологичность этого материала. Даже при контакте с огнем он не выделяет токсичных веществ. При попытках его поджечь лист практически не воспламеняется, быстро затухает

При повреждении лист рассыпается на травмобезопасные частицы, что тоже немаловажно

Негативные отклики тоже встречаются. Связаны они преимущественно с легкостью повреждения наружного слоя материала. На гладком покрытии царапины и другие дефекты видны издалека. Стоит отметить, что защитное УФ-покрытие также не слишком долговечно, с течением времени его эффективность заметно снижается.

О плюсах и минусах монолитного поликарбоната расскажет следующее видео.

1.1. Подготовка к монтажу

Панели поликарбоната подходят для установки на вертикальные, горизонтальные и арочные конструкции. Первая задача – изучить технологию монтажа. После чего можно приступить к подготовке материала и инструментов для установки

Отдельное внимание рекомендуется уделить обработке торцов панелей

На каждом листе панели есть специальная пленка, которая обозначает сторону со специальным слоем для защиты от ультрафиолетового излучения

При монтаже поликарбоната важно, чтобы данная сторона была направлена наружу. В ином случае, материал быстро придет в негодность

Удаление заводской пленки необходимо осуществлять в завершении монтажных работ.

Виды соединительных профилей

Популярным видом крепежного профиля считается неразъемный поликарбонатный профиль, сечение которого олицетворяет литеру Н развёрнутую на 90°. При этом, поперечное сечение соединения в середине профиля является ячейкой, распространяющуюся по его длине, другими словами вдоль кусочка поликарбоната. Профиль к каркасу не скрепляют, а скрепляют листочки при помощи болтов.

Крепление поликарбонатного профиля к продольным опорам каркаса выполняется при помощи шурупов, наделённых термошайбами.

Для оканчивающих участков, как для плоского, так же и для арочного покрытия, используют торцевой неразъемный U-образный поликарбонатный профиль. Его часть находящаяся внизу размещается паралельно листам покрытия.

Разъемный поликарбонатный профиль для соединения складывается из 2-ух частей — верхней, и нижней.

Твёрдая часть находящаяся внизу имеет плоское основание с 2-мя жесткими ребрами, какие по всей длине профиля имеют специализированные выступы для крепежа части находящейся сверху. Это основание при помощи дюбелей закрепляется к каркасу. С 2-ух сторон кладут поликарбонатные листы, и это все по всей длине прикрывается частью вверху. В данной части также есть жесткие ребра с выступами для крепежа, какие входят между выступами части которая находится снизу, образовывая хорошее соединение.

Для соединений листов под прямым углом, предусматриваются угловые профили; для соединений арочной системе если есть наличие реального конька предусматриваются поликарбонатные коньковые соединительные системы. Для крепежа торцевых кусочков используются F-образные профили, у каких поверхность крепежи перпендикулярна листам покрытия.

Железные соединительные алюминевые профили и стали создают самый популярный вид крепежи монолитных и сотовых видов поликарбоната. Отдельные из них имеют профили, образующие водоотводы. Для покрытию герметиком в них применяют каучуковые уплотнители.

На сегодняшний день люди часто занимаются строительными работами или ремонтом самостоятельно, а из-за этого возникает очень много дополнительных вопросов: что и как правильно сделать. Например, если нужно для строительства использовать такой материал, как поликарбонат, то возникает вопрос, как согнуть поликарбонат под углом, и как правильно это сделать?

Преимущества материала

Перед тем, как согнуть поликарбонат на 90 градусов, необходимо для начала узнать, что это за материал и для чего его используют? Если сказать кратко, то поликарбонат – это достаточно прочный, легкий и совершенно прозрачный пластик. Благодаря своим достоинствам он стал очень востребован в строительных работах. Он используется в различных областях: во время строительства крыш, при установке тепличных сооружений, площадки для семейного отдыха или для того, чтобы установить козырек для балконов.

Служит такой пластик достаточно долго, больше десяти лет. Имеется несколько видов данного материала – это сотовый поликарбонат и монолитный. Оба они настолько прочны, что легко поддаются сгибанию под разным углом

Но важно знать, как согнуть поликарбонат монолитный и сотовый правильно, чтобы сделанная работа получилась прочной и красивой

Как правильно согнуть поликарбонат под прямым углом

Существуют несколько способов сгибания такого пластика:

Итак, если сделать вывод, то получается, что достаточно легко согнуть поликарбонат самостоятельно, своими руками, не прибегая к помощи строительных мастеров. Главное точно выяснить его радиус, затем подготовить все к работе и очень аккуратно, не спеша изгибать данное изделие

Важно помнить, что этот вид пластика совершенно не требует термической обработки, с ним можно работать при обычной комнатной температуре

Чтобы теплица прослужила вам добрую службу, ее необходимо защищать от влаги и грязи, для этого вам пригодится лента для поликарбоната перфорированная, узнайте ее характеристики и свойства.

Как согнуть поликарбонат под углом, Все о поликарбонате — Все о поликарбонате

Какими саморезами нужно крепить поликарбонат

Выбирая поликарбонат для возведения легких сооружений, важно понимать, что данный вид строительного материала отличается высоким уровнем чувствительности и довольно высокой хрупкостью, в результате чего неумелые движения могут привести к повреждениям. В данном случае рекомендуется использовать специальные крепежные элементы, а именно саморезы для крепления поликарбоната к металлу, которые включают в себя уплотнительную шайбу, прокладку и крепежный элемент

Процесс крепления сводится к тому, что в материале предварительно делают необходимое количество отверстий под крепежные элементы, после чего приступают к установке саморезов

При этом важно следить, чтобы уплотнительная шайба максимально плотно прилегала к поликарбонату, позволяя добиться хорошего уровня фиксации. С помощью прокладки можно обеспечить высокий уровень герметичности, что играет важную роль если конструкция находится на открытом воздухе

Размеры саморезов для поликарбоната

Выбирая подходящий размер саморезов для теплиц из поликарбоната, стоит обращать внимание на диаметр, который может варьироваться в пределах от 5 мм до 8 мм. Если выбирать крепежи большего диаметра, то имеется высокая вероятность того, что они не подойдут под отверстия в термошайбах, без которых обойтись просто невозможно

При необходимости можно выбрать меньший диаметр, но данное решение будет нецелесообразным, так как такие крепежи во время фиксации могут подвергнуться деформации

Кроме этого, важно выбирать диаметр изделий в зависимости от каркаса, так как он может быть выполнен из древесины либо металла. Длина самореза может быть порядка 30-40 мм

Однако окончательно определиться с длиной требуется после того, как будет известна толщина поликарбоната.

Шляпки саморезов для поликарбоната

Как правило, шляпка самореза выполнена в виде усеченного конуса. Для того чтобы была возможность максимально удобно выполнять монтажные работы, на шляпке предусмотрено несколько поверхностей для строительного инструмента. В большинстве случаев это крестообразные шлицы, благодаря наличию которых можно использовать стандартную отвертку, подходящую по калибру. Кроме этого, форма шляпки самореза шестигранная, в результате чего во время монтажа имеется возможность использовать рожковый либо накидной ключ.

При необходимости также можно использовать электрический инструмент, например, шуруповерт. Все, что требуется в данном случае – правильно выбрать для шуруповерта насадку и выставить минимальную скорость вращения

Во время работы многие специалисты рекомендуют особое внимание уделять силе закручивания саморезов. Например, если перекрутить, то можно довольно быстро повредить поликарбонатный лист, а если не докрутить, то материал будет при сильных порывах ветра болтаться

Саморезы для поликарбоната по металлу с термошайбой

Правильный процесс крепления подразумевает использование специальных термошайб. Для изготовления данных элементов на производстве используют прорезиненный пластик. Если рассматривать комплектацию термошайб, то можно выделить несколько составляющих:

- уплотнитель, выполненный из резины высокого качества;

- крышка;

- шайба, имеющая сквозное отверстие, благодаря чему можно без особых сложностей в дальнейшем вкручивать саморезы.

Как показывает практика, термошайбы поставляются в продажу на рынок товаров в комплекте с саморезами, поэтому во время проведения монтажных работ не требуется подбирать элементы по отдельности.

В процессе монтажа многие специалисты рекомендуют учитывать некоторые нюансы. Например, если для возведения теплицы планируется использовать довольно толстые поликарбонатные листы, то потребуется приобретать термошайбы на ножках. Такие модели можно глубоко утопить в поликарбонат, в результате чего можно получить надежное крепление и существенно уменьшить давление крепежной конструкции на листы строительного материала.

Важно! При необходимости в продаже можно найти саморезы по металлу для поликарбоната

Как согнуть поликарбонат под углом или на 90 градусов

Если вы самостоятельно занялись строительством или капитальным ремонтом, всегда возникает много проблемных вопросов. Например, вы выбрали в качестве строительного материала поликарбонат, которому нужно придать кривую форму. Сегодня мы расскажем, как согнуть поликарбонат под углом или на 90 градусов своими руками.

Преимущества

Благодаря великолепным качествам, данный материал становится все более популярным. Его используют в разных сферах жизнедеятельности. Листы карбоната применяют при строительстве площадок для отдыха, крыши для малых построек, козырьков над балконами. Срок службы его более 10 лет. Поликарбонат – это прозрачный, легкий и прочный пластиковый материал. На даче из него строят теплицы и беседки, как показано на фото.

- Благодарясвоейструктуре, материалоченьпрочный, поэтомуоннашелприменениевразличныхсферахстроительства,

- Легкость. Пластиковыелистывнесколькоразлегчеобыкновенногостекла. Этодаетвозможностьработатьснимдаженавысоте,

- Материалпрозрачный. Монолитныйполикарбонат, пропускаетпочти90 % дневногосвета. Авотвторойвидэтогоизделия — сотовый, намногохужепропускаетсвет,

- Листыобладаютгибкостью. Ихможносогнутьподлюбымуглом, приэтомсоздаваяразныеформы,

- Нетребуетсложнойобработки. Изделиеможнорезатьиобрабатыватькраяподручнымиинструментами,

- Можетвыдержатьтемпературныйрежимот — 40градусовдо +120градусов. Этоещеоднодостоинстводанногоматериала: егоможноприменитьвовнутреннихчастяхздания, гдеимеетсявысокаятемпература,

- Непропускаетшумы.

На сегодняшний день существует два вида поликарбоната — это монолитный и сотовый. Они становятся очень популярными в современном строительстве. Чтобы понять, как можно согнуть листы, например, под прямым углом, сначала посмотрим, чем отличается один вид от другого.

Монолитный

Литой материал можно легко обрабатывать: пилить и сверлить, при этом применяя подручные инструменты для дерева и металла, как показано на фото.

Пластиковое изделие достаточно прочное. Так карбонат, который имеет 12 мм толщину, является пуленепробиваемым. Самая маленькая толщина листа – 2 мм. Соответственно, такие листы дешевле.

Это облегченный пластиковый материал. Изделие создано из 2-3 листов, соединенных специальными перемычками, как показано на фото. Между пластинами образуются особые пустоты. 1 кв.м. листа весит около 800 грамм.

И тот и другой вид данного материала больше похож на кровельное железо по свойствам. У поликарбоната достаточно прочности, чтобы при изгибе под углом он мог сопротивляться изменениям. Поликарбонат отличается от других пластмассовых и пластиковых материалов тем, что его можно согнуть даже в холодном виде. В то время, как другие материалы для сгиба под углом 90 градусов, нужно греть. Для работы с карбонатом обязательно нужно учитывать радиус изгиба в холодном состоянии, который допустим, согласно нормам. Такие данные вы сможете уточнить у продавца.

Для того, чтобы согнуть лист, нужно поместить его в тиски, после чего можно руками гнуть его под углом, как показано на фото. Благодаря прекрасным качествам, изделие без проблем гнется, и вы сможете придать ему нужную форму. Хорошая прочность карбоната даже под давлением не разрушает материал. Он не ломается и не дает трещины, остается ровным и таким же прочным.

Стоит учесть и то, что пластик имеет хорошую текучесть. Даже при температурном режиме до +120 градусов, показатель остается почти такой же, как и при комнатной температуре. Значит, чтобы согнуть карбонат, не стоит его нагревать, потому что он и так согнется.

Если вы работаете с сотовым изделием, знайте, что его можно изогнуть лишь вдоль сотовых ячеек, как показано на фото. Тем не менее, данные виды материалов нельзя согнуть на такой угол, как металлические листы. В этом случае не поможет уменьшить радиус изгиба даже нагревание изделия. Поэтому, нагревать карбонат для того, чтобы создать угол 90 градусов нет смысла.

Листы поликарбоната, которые обладают достаточно хорошими строительными качествами, часто применяют при изготовлении теплиц, козырьков и др.

Подведем итоги

Для того, чтобы согнуть поликарбонат, нужно всего лишь взять лист и проделать это руками, не прибегая к нагреву материала. Только обязательно уточните, какой минимальный радиус изгиба у материала, который вы покупаете. Кроме того, необходимо учесть, что от толщины листов зависит простота и легкость работы.