Как гнуть фанеру: варианты решения вопроса в домашних условиях

Содержание:

- Удобство работы с фанерой

- Сложные конструкции из фанеры

- Изгиб большой толщины

- Гнутоклееная фанера: что это такое и для чего используется

- Как гнуть фанеру в домашних условиях

- Характеристики

- К каждому слою свой подход

- Особенности фанеры

- Методы механической обработки

- Как согнуть фанеру

- Как работать с крупными листами и сложными конструкциями

- Методика выпрямления

Удобство работы с фанерой

В отличие от натурального дерева фанера не боится повышенной влажности воздуха и резких перепадов температуры окружающей среды. Помимо этого материал имеет ряд других неоспоримых преимуществ.

Отличительные особенности материала:

- Высокая степень прочности.

- Длительный срок эксплуатации.

- Устойчивость к изнашиванию.

- Легкость в обработке и монтаже.

- Отсутствие сквозных трещин.

- Хорошая совместимость с разными видами строительных материалов.

Фанерные пластины принято различать по сорту древесного материала, из которого они изготовлены. Прежде чем приобрести фанеру определенного сорта необходимо понимать, для каких именно целей она будет использоваться.

Сложные конструкции из фанеры

Сложные фигуры из фанеры

Сложные фигуры из фанеры

Одна из сложных конструкций, которую можно выполнить из фанеры, это арка.

Любым из вышеперечисленных методов вы можете осуществить изгиб фанеры. Если вы решили воспользоваться методом замачивания, то предварительно вам следует позаботиться о шаблоне. Зафиксировав деталь на шаблоне, вам точно не придется заново все переделывать. Сделать такой шаблон проще простого. Для этого берете рейку такой же длины как и длин детали. Затем из ДСП вырезаете несколько фрагментов и закрепляете их рейками. Количество таких фрагментов напрямую будет зависеть от длины изгибаемого листа. Потом на уже готовом каркасе фанерную слоенку закрепляете саморезами и ждете полного ее высыхания.

Изгиб большой толщины

Если надо сделать гнутую деталь из фанеры толщиной от 1,5 до 2,2 см, то чаще всего используется способ надрезания ее поверхности при помощи фрезы. Глубина такого прореза не должна превышать половины толщины листа применяемого материала. Она должна достигать слоя с противоположным направлением, но не углубляться в него, иначе произойдет раскол листа. Ширина прорези может быть разной. Возможно получение эффекта, когда угол сгиба с одной стороны детали будет больше, чем с другой. Этот метод можно использовать для создания стенок лодки.

Не нужно замачивать фанеру в слишком горячей воде – она может расслоиться.

Заготовку сгибают на нужный угол и зажимают в форме. Сверху наклеивают полоску шпона. Клей сохнет 24 часа. Сам процесс склеивания можно выполнять как пропилами внутрь, так и наружу – на жесткость детали это не влияет. Просто во втором случае образуются пустоты.

Еще один способ получения деталей из толстой фанеры – склеивание. При этом методе заготовку изогнутой формы вырезают с припуском в 2-6 мм из тонкого материала – это выкройка. Ее накладывают на лист так, чтобы в готовом изделии чередовались направления шпона для получения нужной жесткости и пластичности. Слои фанеры надо склеить между собой эпоксидным составом и зажать заготовку струбцинами на 24 часа – это придаст нужную форму. Когда деталь полностью высохнет, ее надо отшлифовать и сточить неровности по краям.

Для получения высококачественной детали важно выполнить следующие рекомендации:

- радиус изгиба поперек волокна древесины должен быть намного меньшим, чем вдоль него;

- для хранения полученных деталей влажность в комнате не должна превышать 9-11%;

- замоченные в горячей воде или пропаренные заготовки согнуть надо, пока они еще теплые.

https://youtube.com/watch?v=sLAxwyq_QCc

Для получения очень сложных гнутых конструкций лучше всего обратиться в специальные фирмы – у них есть для такой работы нужное оборудование.

Гнутоклееная фанера: что это такое и для чего используется

Еще одним вариантом изготовления гнутой фанеры является технология склеивания тонких фрагментов – вместо того, чтобы изгибать толстый лист, вы гнете тонкие фанерки, после чего склеиваете их друг с другом, добиваясь необходимой толщины материала. Это и есть гнутоклееная фанера – по мнению многих умельцев, это оптимальный вариант для самостоятельного изготовления радиальных изделий из этого материала. Да, гнуть тонкие листы не сложно, но…

- Нужен точный шаблон. Каждое изделие в аккурат должно ложиться в предыдущее.

-

Нужно приспособление для сильного сжатия склеиваемых частей изделия, причем это приспособление должно оказывать одинаковое давление по всей склеиваемой поверхности. Говоря просто, это, опять-таки, два шаблона детали, изготовленные из прочного материала. Мало того, эти два шаблона должны представлять собой не что иное, как тиски.

Кроме того, необходим опыт в проведении работ подобного рода. Склеить фанеру – это не дырку в камере залатать. Необходим специальный клей и так далее. В общем, для проведения разовых работ эта технология не очень подходит в силу высоких затрат на различные приспособления и шаблоны. Как ни крути, а самым оптимальным вариантом решения вопроса, как согнуть фанеру 10мм и более, остается метод технологических надрезов – по крайней мере, он позволяет обойтись без точных шаблонов.

И в заключение темы, как гнуть фанеру, остается добавить только одно – вернее даже не добавить, а еще раз констатировать тот факт, что дело это не очень благодарное и самое главное – трудоемкое. Ради одной детали затеваться с ним нет резона. Другое дело, если вы хотите наладить массовое производство, например, пионерских барабанов или арок стандартной формы. Здесь уже есть сейчас в моде и далеко не каждое предприятие, занимающееся их производством, может предложить людям доступные цены. Хотя, попробовав изготовить одно подобное изделие, вы поймете, почему его цена не может быть дешевой.

Автор статьи Александр Куликов

Как гнуть фанеру в домашних условиях

Гнуть фанеру можно двумя способами, о которых мы напишем ниже.

Но есть один важный момент, при использовании любого из методов не располагайте верхний шпон волокнами поперек изгиба, так как может образоваться излом.

Сгибание слоев фанеры при склеивании

Такой прием обычно применяют на производстве, и его смысл заключается в следующем.

Используют специальные пресс-формы для криволинейного шпона, предварительно подогрев их с помощью пара либо электрического тока. После этого в форму помещаются проклеенные и согнутые фанерные листы, с уровнем влажности не больше 20%. Гнутые детали из фанеры выдерживают в пресс-форме, пока клей окончательно не высохнет.

https://youtube.com/watch?v=videoseries

Если вы решили гнуть фанеру своими руками, то можно поступить следующим образом:

- Склеить несколько тонких фанерных листов при помощи столярного клея.

- Изогнуть листы самостоятельно в нужное положение.

- Зафиксировать положение по краям листов эпоксидным раствором.

- Подождать, пока листы высохнут.

Метод хороший, но не забывайте о том, что для него используют только тонкий шпон. Готовые листы толстой фанеры в данном случае вам не подойдут.

Как гнуть фанеру после ее высыхания

Тонкие листы фанеры сгибаются просто так. А вот утолщенные листы должны пройти сначала предварительную обработку, чтобы стать намного мягче и гибче. Только тогда фанерный лист можно сгибать.

Обработка фанерных листов идет следующих типов:

На производстве используют для таких случаев специализированные промышленные паровые машины.

В домашних условиях можно воспользоваться парогенератором либо использовать чайник.

Фанерные листы больших размеров помещают в горячую воду для придания большей эластичности

Но очень важно не допустить расслоения листа. Для этого вы можете оставить фанеру в воде на 20 минут, а потом перенести ее в жесткую заготовку и оставить на неделю

Далее обильно смочить заготовку водой, прогнуть и прогладить утюгом. Потом снова промочить и убрать всю лишнюю воду. Выполнять это необходимо до получения определенной формы.

После данной обработки гнуть фанеру можно следующим образом:

- Поместить листы в каркасный шаблон. Это необходимо выполнять аккуратно и качественно. Чтобы зафиксировать листы лучше используйте распорки и систему ремней.

- Использовать стальные полосы. Свяжите их с листом фанеры и загните в нужную форму. Стоит отметить, что металл хорошо держит форму. Оставьте готовую конструкцию до полного ее высыхания.

- Пропил толстых листов. На место будущего изгиба нужно нанести несколько разрезов, для более легкого изгиба. После установить заготовку в нужное положение, а возникшие щели заклеить клеящим составом.

Очень часто гнутую фанеру применяют при производстве мебели.

При помощи приведенных выше способов можно придать фанерным листам плавности форм.

Они будут хранить свое положение и после полного высыхания. Благодаря этим методам производство арок для дверей и округлых форм стен стало очень легким.

В строительстве и производстве гнутая фанера дает следующие преимущества:

- Получается минимальное количество углов. Это очень актуально для детских комнат. Неусидчивость детей очень часто приводит к близким контактам с углами.

- Оригинальный интерьер. Нашим глазам интереснее наблюдать плавные переходы линий, а не их остроту. Данный дизайнерский ход успокаивает и улучшает общий настрой.

Благодаря монолитности готовой конструкции можно избавиться от загруженности деталями фиксации. Прочность и надежность готовой конструкции существенно увеличивается.

Фанера — это отличный строительный материал. Листы подходят как для отделки, так и для производства изделий из гнутой фанеры.

Их стоимость и высокие технические качества сделали листы достойными соперниками простой древесине.

Отличительной особенностью является то, что фанерные листы обладают высокой способностью к сгибанию в различные формы, чем древесина похвастаться не может.

За счет этого, ваш интерьер наполнится особенной эстетичностью и красотой.

Характеристики

Прочность

Прочность фанеры высока: она устойчива к ударным нагрузкам, при этом легка, хорошо режется и поддается механической обработке.

Благодаря этим свойствам фанеру применяют как листовой материал для формирования или обшивки больших плоских объемных конструкций, стен, крыш, полов, контейнеров.

Пригодность для сложной работы

Фанеру легко обрабатывать. Из неё делают не только грубую опалубку или простые плиты для обшивки стен или полов, но и сложные модели, деревянные пазлы, дизайнерские резные шкатулки. Посмотрите, какие чудеса могут делать умельцы с помощью ножовки и лобзика!

Масштабность применения

Низкая цена, простота обработки и высокие пользовательские свойства фанеры делают её практичным материалом для масштабных работ. Нужно обшить стены, потолки, полы с минимумом швов и стыков? — Первое, что приходит в голову — это фанера. От толстых стеллажей для хранения грузов до тонких облицовок в дизайнерских интерьерах.

К каждому слою свой подход

На самом деле, конечно же, решение вопроса как гнуть фанеру не рассчитывается с точностью до слоя, но определенная доля истинности в названии главы все же есть. Объяснимся: существует ряд сложностей при выгибании фанеры, которые связаны именно со структурой материала, а также с технологическими особенностями процесса сгибания.

А именно:

- Чем фанера тоньше, тем работать с ней легче. Однако, объективности ради, надо учитывать и тот факт, что для конструирования, к примеру, арок, фанера должна быть минимум 10 мм, то есть вам уже необходимо изогнуть достаточно серьезную слоенку (см.также статью );

- Изначально слои шпона расположены под разными углами друг к другу именно для того, чтобы увеличить стойкость материала к изгибам;

- В условиях мастерских и специальных цехов изгиб и необходимая кривизна достигаются достаточно просто: деталь практически пропитывается паром и затем попадает под воздействие своеобразных тисков, которые выгибают ее до нужного радиуса кривизны.

Все это реально, но существуют два момента которые необходимо учитывать:

- Первое

– древесина очень быстро остывает, это в равной степени относится и к фанере; - Второе

– очень сложно добиться равномерного нагревания всей детали, поэтому данный тип подойдет к небольшим фрагментам с изгибами, скорее всего для производства криволинейных поверхностей мебели или других небольших изделий.

Каким образом гнуть

Итак, как загнуть фанеру без лишних хлопот?

Существует две основные технологии:

- Паром, (что уже было описано);

- В ванной с горячей водой.

Вторая технология намного проще, позволяет спокойно выложить необходимый фрагмент в ванную, или другую достаточно большую емкость и оставить ее в горячей воде на полчаса. Эффект будет гарантирован, так как древесный шпон под воздействием воды и температуры размягчается, а фанерная деталь приобретает необходимую эластичность.

Возьмите полосу из фанеры необходимой толщины и замочите ее в ванной. Проверяйте состояние фрагмента каждые 5 минут на изгиб, если по истечении определенного времени (в пределах получаса) фрагмент нормально гнется, значит именно этого времени достаточно для замачивания всего рабочего фрагмента.

Размягченную деталь можно установить на стационарное место, прикрепив саморезами и оставить до полного высыхания, это в случае если вы изготавливаете фальш колонну, простую арку или другую деталь, которая не требует дополнительных сложных конструктивных вставок.

Несколько слов о сложных конструкциях

Арка арке рознь, как и криволинейная конструкция другой криволинейной конструкции. Часто домашние мастера прибегают к сложным, комбинированным решениям с использованием накладного орнамента и прочих элементов декора. При этом вся конструкция собирается в единый ансамбль, а уж потом он монтируется и укрепляется на стационарном месте.

Материал замачивают, выгибают насколько это возможно, затем оставляют до полного высыхания. Затем все повторяется снова до тех пор, пока деталь не приобретает задуманную кривизну.

Существует несколько базовых технологий закрепления заготовок после вымачивания.

Мы не станем повторять их все, остановимся только на той, которую считаем наиболее приемлемой по следующим причинам:

- Если вы не устанавливаете заготовку сразу на стационарное место, значит вам необходим точный, ровный изгиб и комбинированное решение;

- Максимально выигрышный результат может обеспечить только заранее подготовленная болванка или шаблон;

- Фиксация на шаблоне гарантированно избавит вас от необходимости переделывать или исправлять деталь.

В данном случае речь идет именно о фиксации фрагмента на шаблоне до полного высыхания. Сделать сам шаблон достаточно просто, кстати, вариантов изготовления также существует очень много.

Вот один из них:

- Возьмите деревянные рейки длиной равной длине детали;

- Из ДСП или дерева вырежьте несколько фрагментов (от 3 и более, в зависимости от длины изгибаемого листа фанеры) и укрепите их к рейкам;

- На готовый каркас саморезами закрепите фанерную слоенку и оставьте до полного высыхания.

О работе с крупными листами

Иногда возникает необходимость изогнуть своими руками большой лист фанеры. Это происходит при оформлении арочного свода значительной длины или другой подобной формы.

В этом случае делается следующее:

Особенности фанеры

В продаже уже есть фанера, которая изогнута под определенным углом. Но в большинстве случаев ее толщина не более 4 мм, чего недостаточно для решения многих задач.

Гибка фанеры часто проводится в домашних условиях. Этот материал получил широкое распространение по нижеприведенным причинам:

- Приемлемая стоимость.

- Достаточно высокая прочность.

- Можно согнуть для получения практически любой формы.

- Хорошая обрабатываемость.

- Подходит для изготовления различных изделий.

- Есть возможность покрыть поверхность краской или лаком.

Основные характеристики материала связана прежде всего с многослойностью структуры. Этот момент также определяет то, что после придания формы она сохраняется на протяжении длительного периода.

Методы механической обработки

В некоторых случаях нет смысла прибегать к размягчению: например, если деталь будет закреплена на достаточно жёстком каркасе, она сама со временем примет нужную форму вследствие естественных перепадов влажности. Другим частным случаем можно назвать необходимость согнуть фанеру под радиусом, меньше допустимого для определённой толщины. Здесь стоит использовать как размягчение листа, так и его механическую обработку.

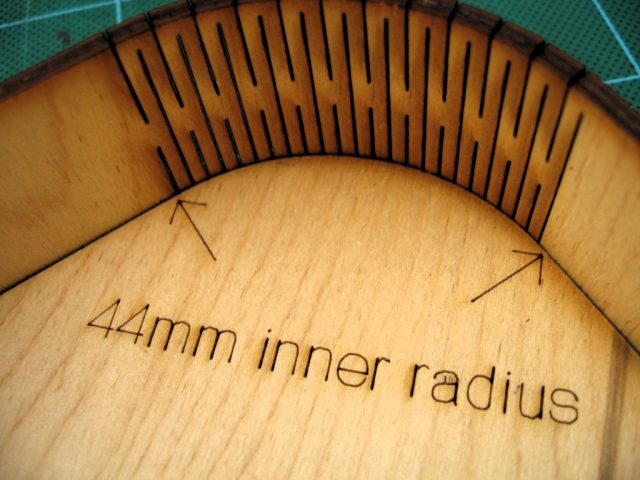

Один из методов обработки перед сгибанием — нанесение на внутреннюю сторону изгиба ряда надрезов, параллельных оси сворачивания. Надрезы лучше выполнять конусной фрезой с использованием линейной направляющей. Глубина канавок должна быть не больше 3/4 толщины заготовки, при этом в итоге целыми должны остаться не менее двух слоёв шпона.

Если надрезы будут обращены внутрь детали и скрыты из виду, их число и шаг рассчитывать нет смысла. Образованные впоследствии рубцы могут быть при необходимости выровнены автомобильной шпаклёвкой и отшлифованы до гладкого состояния. При должном усердии можно рассчитать сокращение длины дуги при сгибании, используя заведомо известные угол и радиус изгиба. В этом случае число надрезов будет равно частному от деления сокращения дуги на толщину фрезы в самой широкой части захода. Нужное число надрезов нужно равномерно распределить по всему радиусу изгиба.

Перед фиксацией на шаблоне образованные на фанере надрезы заполняют качественным клеем для древесины, например Titebond 2. Выступающий клей можно сразу снять шпателем или отшлифовать после высыхания. На время застывания клея фанера жёстко фиксируется на шаблоне.

Облегчить размягчение толстой фанеры также можно перфорацией заготовки. Отверстия диаметром в 2–3 значения толщины фанеры выполняют корончатой фрезой или сверлом Форстнера в шахматном порядке с шагом около 80–100 мм между ними. Степень перфорации может быть и больше, это определяется как податливостью фанеры к сгибанию, так и требуемой итоговой прочностью детали. Естественно, такой метод изгиба подходит только для скрытых технологических элементов, не образующих финишной плоскости. При желании согнутую деталь можно обшить с одной или обеих сторон шпоном или тонкой фанерой, предварительно размягчив их.

Как согнуть фанеру

В некоторых случаях, нет смысла прибегать к размягчению: например, если деталь будет закреплена на достаточно жёстком каркасе, она сама со временем примет нужную форму вследствие естественных перепадов влажности.

Другим частным случаем можно назвать необходимость согнуть фанеру под радиусом, меньше допустимого для определённой толщины. Здесь стоит использовать как размягчение листа, так и его механическую обработку.

Один из методов обработки перед сгибанием — нанесение на внутреннюю сторону изгиба ряда надрезов, параллельных оси сворачивания. Надрезы лучше выполнять конусной фрезой с использованием линейной направляющей.

Глубина канавок должна быть не больше ¾ толщины заготовки, при этом, в итоге, целыми должны остаться не менее двух слоёв шпона.

Если надрезы будут обращены внутрь детали и скрыты из виду, их число и шаг рассчитывать нет смысла.

Образованные впоследствии рубцы могут быть при необходимости выровнены автомобильной шпаклёвкой и отшлифованы до гладкого состояния.

При должном усердии, можно рассчитать сокращение длины дуги при сгибании, используя заведомо известные угол и радиус изгиба. В этом случае, число надрезов будет равно частному от деления сокращения дуги на толщину фрезы в самой широкой части захода.

Как согнуть фанеру: 2 часть

Нужное число надрезов нужно равномерно распределить по всему радиусу изгиба.

Перед фиксацией на шаблоне, образованные на фанере надрезы заполняют качественным клеем для древесины, например Titebond 2. Выступающий клей можно сразу снять шпателем или отшлифовать после высыхания.

На время застывания клея, фанера жёстко фиксируется на шаблоне.

Облегчить размягчение толстой фанеры также можно перфорацией заготовки. Отверстия диаметром в 2–3 значения толщины фанеры выполняют корончатой фрезой или сверлом Форстнера в шахматном порядке с шагом около 80–100 мм между ними.

Степень перфорации может быть и больше, это определяется как податливостью фанеры к сгибанию, так и требуемой итоговой прочностью детали. Естественно, такой метод изгиба подходит только для скрытых технологических элементов, не образующих финишной плоскости.

При желании, согнутую деталь можно обшить с одной или обеих сторон шпоном или тонкой фанерой, предварительно размягчив их.

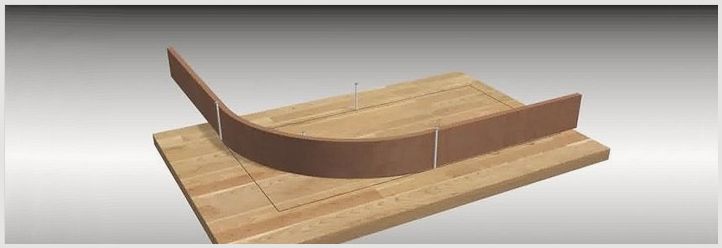

Гибка по шаблонам

В простейшем случае, роль шаблона могут выполнять отрезки твёрдой фанеры, имеющие форму профиля изгиба. Поскольку большинство деталей изгибают по одному контуру с обеих сторон, то и шаблоны изготавливают парными, а затем скрепляют между собой распорками чуть меньше ширины детали.

Шаблоны, также, могут быть разными при необходимости согнуть деталь неправильной формы, то есть, искривлённую по двум осям.

Другая разновидность шаблона — каркас из брусьев, не образующий точного контура изгиба. В этом случае, поперечные брусья располагают в точках прижима, то есть, на самых выступающих и вогнутых частях профиля детали.

Для крепления в промежуточных точках, можно добавить в каркас произвольное количество перемычек.

При изготовлении каркаса нужно учитывать тип используемых прижимных устройств.

Так, на вкладышах из фанеры могут быть предусмотрены отверстия для губок струбцин, а сам каркас может комплектоваться дополнительными рёбрами жёсткости в направлении действия прижимных и растягивающих нагрузок.

Если деталь имеет равномерный изгиб по всей длине, её можно зафиксировать и без каркаса, например, стянуть верёвкой, тросом, цепью с винтовым фаркопом или при помощи строповочных ремней.

Изготовление композитных деталей

Согнуть детали сложной формы можно, путём поочередного наклеивания слоёв распаренного шпона на заготовку требуемой формы.

На практике, это метод избежать возни с толстыми деталями, ибо, на крутых изгибах гораздо проще иметь дело с тонкими листами из-за малых значений допустимого радиуса.

В простейшем случае, основа образуется относительно толстым перфорированным листом фанеры, допустимый радиус изгиба которой заведомо ниже требуемого. Такая деталь, скорее всего, не будет обладать необходимой прочностью, поэтому впоследствии её «обшивают» ещё несколькими тонкими слоями.

В каждом случае выполняется клеевое соединение по всей плоскости, листы предварительно размягчают, чтобы они не выправляли форму сердечника.

Обшивка может выполняться не только с целью придания прочности. В ряде случаев, один или несколько внешних слоёв преследуют чисто декоративную функцию.

Например, тонкие листы шпона могут скрыть следы крепления заготовки к шаблону, а фанера замаскирует перфорацию или надрезы. Также, возможна оклейка детали пластиком, ламинированным шпоном и иными финишными материалами, плохо сохраняющими форму.

Как работать с крупными листами и сложными конструкциями

Мебель сложной конфигурации подразумевает сгибание под разным градусом и радиусом в пределах одной полосы или листа. Для таких изделий требуется изготовить специальный шаблон или каркас из брусьев.

- Шаблон выполняют из очень твердой фанеры – вырезают из листа детали, точно повторяющие профиль изгиба. Так как элементы обычно сгибают с двух сторон, то и шаблонов делают 2. Затем соединят их распорками так, чтобы получилось приспособление чуть уже ширины будущей детали. Конфигурация шаблона может быть какой угодно.

- Для более сложных случаев делают каркас. Представляет собой подобие стенда, перпендикулярно плоскости которого закреплены довольно толстые круглые бруски дерева. Размещаются брусья в точках прижима, но не образуют точного контура. В любой момент здесь можно установить дополнительные перемычки для уточнения формы будущей детали.

При разработке каркаса учитывают тип прижимного устройства. Чаще всего это струбцины. Для губок струбцины на фанерных вкладышах оставляют отверстия, а сам каркас усиливают дополнительными ребрами, чтобы создать необходимую растягивающую или прижимную нагрузку. В простых случаях сгибаемый лист можно фиксировать тросом или веревкой.

Методика выпрямления

Схема распаривания фанеры.

На самом деле, для того чтобы в итоге получить ровный фанерный лист, вам нужно прибегать к тем же методам, которые применяют для изгиба древесины. Для этого на фанерный лист должно оказываться термическое воздействие при достаточно большой влажности. Все дело в том, что влажная древесина становится гибкой, и тем самым появляется возможность вернуть изделию его первоначальную форму.

Изначально подготовьте лист к дальнейшему выпрямлению. Обозначьте те места на фанере, которые вы бы хотели выпрямить. В случае когда необходимо выпрямить достаточно большой по своим размерам лист, не нужно мочить его целиком. Достаточно просто наложить на места деформации мокрые тряпки и подождать пока древесина промокнет. Данную процедуру необходимо повторить и с обратной стороны изделия.

После того как фанера намокла, ее необходимо прогладить при помощи обычного утюга. Как только вы это сделаете, нужно положить лист на ровную и гладкую поверхность, а поверх фанеры положить груз. В качестве гнета нужно использовать достаточно тяжелые и массивные предметы. В таком состоянии фанера должна находиться ровно до того момента, пока она не просохнет.

Если подвергать фанеру долгой термической обработке, она набухнет и начнет отслаиваться.

Если вам необходимо выпрямить небольшую фанерную деталь, то предварительно ее нужно обдать паром. Отдельно следует сказать, что не стоит подвергать фанеру длительной термической обработке. В противном случае она набухнет и начнет отслаиваться. После того как деталь будет обработана паром, ее необходимо уложить на ровную поверхность и поместить на фанеру груз. Тут необходимо понимать, что чем больше толщина фанера, тем больше по своей массе должен быть груз.

Бывает такое, что сразу несколько листов фанеры деформировались. В такой ситуации в качестве гнета может выступать сама древесина. Для этого вам необходимо провести все описанные выше процедуры и уложить листы таким образом, чтобы места деформации не пересекались между собой. На последний лист положите груз.