Монтировка (фомка, мини-ломик):ликбез от дилетанта estimata

Содержание:

- Классификация[ | ]

- Виды монтировок и цена

- Как работать монтировкой

- Хранение монтировки

- Виды монтировок

- Разнообразие ломов – отличия и особенности

- Этап 8. Сборка редуктора и силовой передачи

- Этап 5. Проектирование редуктора

- Полезные рекомендации

- Почему монтировку называют фомкой?

- Сборка устройства

- Как выбрать монтировку?

- Виды инструмента

- Как выбрать монтировку?

Классификация[ | ]

Воспроизвести медиафайл

С классическим ломом работают ребёнок и взрослый, 2020

Ломы бывают различной конструкции в зависимости от предназначения:

- простые : заточка простая коническая или четырёхгранная;

- универсальные : заточка простая с одного конца и лопатообразная с другого;

- специализированные : форма лома и заточки приспособлена под конкретные условия работы;

- безыскровые : наконечник изготавливается не из стали, а из металла, не дающего искры при ударе по другому металлу (например, из меди); используются во взрывоопасной среде, например, при открытии зимой, в условиях оледенения, крышек канализационных, связевых и прочих колодцев, в которых может накапливаться горючий газ.

Разновидности ломов:

- лом классический : простой стержень с заострёнными концами;

- лом-ледоруб : специальная топорообразная заточка одного или двух концов, как вариант, лезвие топора, приваренное со стороны обуха к стальной рукоятке (используется дворниками для скола льда);

- лом-гвоздодёр : более короткий, заточка плоская, форма Г- или S-образная; один из концов плоской заточки имеет пропил, выполняет функцию гвоздодёра;

- лом пожарный легкий : лом длиной 1100 и толщиной 25 мм, у которого один конец отогнут под углом 45 градусов и заточен на четыре грани, образующие плоское острие шириной 10 мм, а другой конец — четырёхгранное острие; на расстоянии 200 мм от изогнутого конца имеется кольцо для подвешивания; применяется для вскрытия и разборки конструкций кровли, обрешётки, обшивки и расчистки места пожара;

- лом пожарный тяжёлый : лом длиной 1200 и толщиной 28 мм, у которого один конец изогнут в виде вопросительного знака и образует четырёхгранный крюк, другой, прямой имеет плоскую заточку на два канта; на расстоянии 170 мм от изогнутого конца в стержне лома просверлено отверстие, через которое продето кольцо диаметром 30 мм; применяется для тяжелых рычажных работ по вскрытию и разборке конструкций;

- лом пожарный шаровый : лом длиной 1300 и толщиной 25 мм, на верхний конец которого приварен металлический шар диаметром 50 мм, а нижний имеет заточку на четыре грани, образующие лезвие шириной 12,5 мм; применяется для отбивания штукатурки со стен и потолка, для очистки крышек колодцев от льда;

- лом пожарный универсальный : лом длиной 600 и толщиной 20 мм с двумя фигурными рабочими частями, одна из которых представляет собой закругленную лопатку, а другая — изогнутую лопатку с упорной пятой; применяется для вскрытия дверей, окон, выполнения легких рычажных работ в стесненных условиях.

Виды монтировок и цена

В зависимости от формы монтировки и конструктивных особенностей, различают следующие ее виды:

S-образная (универсальная)

Самая популярная монтировка, которая встречается практически у каждого хозяина.

Инструмент, позволяющий выполнять широкий спектр работ, начиная от выдергивания гвоздей, заканчивая шиномонтажом.

Один конец выполнен в форме лопатки отогнутой под 30° по отношению к стержню, а противоположный выгнут полукругом.

Вариант инструмента с гвоздодером на лопатке имеет прорезь для захвата шляпок крепежей.

В некоторых случаях такие прорези могут быть на обоих концах.

Нередко производители добавляют в месте изгиба лопатки вытянутое отверстие, которое позволяет более комфортно вытаскивать гвозди из дерева.

Цена начинается от 300 рублей.

Г-образная

Внешне напоминает описанный выше вариант, но вместо полукруга край изделия просто загнут под угол 90 или более градусов.

Ее удобно использовать в местах, где ограничено пространство, как правило, длина не превышает 400 мм.

Среди вариаций также может присутствовать продольный разрез на изогнутом конце для удаления гвоздей.

Стоимость инструмента – примерно от 250 рублей.

Г-образная с ручкой

Один конец изогнут, имеет прорезь для извлечения крепежа, с противоположной стороны на стержне установлена прорезиненная ручка для удобства.

Инструмент называется монтировкой-гвоздодером из-за его прямого назначения.

Прямая

Один конец может быть заострен, а второй выполняется в форме расплющенной немного изогнутой лопатки.

Такой вариант распространен среди автомобилистов, так как используется преимущественно для монтажа покрышек грузового транспорта и других ремонтных работах.

Стоимость – от 350 рублей.

Прямая с ручкой

Вариация прямого типа инструмента, где на конце, противоположном лопатке, насажена резиновая ручка.

Такая конструкция удобная в применении и не выскальзывает из рук.

Цена – от 450 рублей.

Плоская

Частый “гость” автомагазинов.

Изготавливается из стальной полосы различной длины.

Не годится для сложных работ из-за малой прочности.

Другие ее названия – автомобильная монтировка или просто монтажка, так как она отлично подходит для разборки шин.

Цена качественных моделей – от 1000 рублей.

Также относится к автомобильным вариантам и предназначена для кузовных работ, в частности для исправления вмятин.

Монтировка-лопатка

Обобщенное название монтажек, обе стороны которых выполнены в виде лопатки, либо же одна изогнута крюком для удобства разбортировки шин.

Может иметь как плоский, так и цилиндрический стержень.

Как работать монтировкой

– не следует налегать на монтировку всем телом, особенно в тех случаях, когда нет сильного упора на ноги. Потому что во время работы можно не только потерять равновесие, но и упасть. Особенно это опасно, если работа выполняется на высоте.

– во время выдергивания гвоздей или других элементов, важно, чтобы монтировка была направлена в противоположную сторону от работника и что бы рядом никто не стоял. Т.к

в работе используются силовые нагрузки и случайный удар инструментом может быть довольно травмоопасным.

– во время выдергивания мелких соединительных предметов (гвоздей и т.п.) монтировкой нужно следить за тем, чтобы эти предметы не вылетали в стороны, а лучше – оставались между зубчиками инструментами.

Хранение монтировки

Так как монтировка, как правило, изготовлена из обычного углеродистой стали, значит главный враг его – это коррозия. Поэтому рекомендуется монтировку хранить в сухом помещении. Если же это вентилируемый гараж или подвальное помещение, то лучше завернуть инструмент либо в плотную ткань, либо в плотную бумагу.

Читал, что некоторые хозяева обмазывают монтировку тонким слоем машинного масла (иногда упоминалась отработка). Это хороший способ уберечь от появления ржавчины. Но считаю такой способ целесообразным только при длительном хранении или если в месте хранения монтировки большая влажность.

Еще один хороший способ – покрасить монтировку.

Если же местами все-таки проступила ржавчина, то от нее можно быстро избавиться. Можно воспользоваться для этого наждачной бумагой. Те места, которые подверглись коррозии, надо тщательно потереть. Затем обтереть монтировку сухой тряпкой и покрыть поверхность небольшим количеством машинного масла (вполне подойдет и переработанное).

Виды монтировок

Инструмент отличается формой, материалом изготовления, конструктивными особенностями. Различают следующие виды мини-ломиков:

- Универсальный (S-образный) – один конец изделия закруглен, другой – согнут под углом 30º по отношению к металлическому стержню. Некоторые производители выполняют на лопатке сквозное отверстие для захвата крепежа, тогда приспособление можно применять в качестве гвоздодера.

Г-образный – ручной ударный инструмент отличается от универсальной формы тем, что вместо закругленного конца край металлического стержня загнут на угол 90º. Фомку удобно использовать, когда нужно демонтировать конструкцию в условиях ограниченного пространства.

Прямой – приспособление в виде лопатки, второй конец заостренный. Ломик используют в автосервисах.

Плоский – монтировка в виде стальной полосы, неустойчивая к ударным нагрузкам.

Фигурный – инструмент представлен в виде изогнутой пластины, его используют в кузовных работах.

Некоторые производители выпускают универсальный, Г-образный и прямой лом с прорезиненной ручкой. Приспособления удобны в применении, во время работы не выскальзывают из рук. Монтировка-гвоздодер удобна в строительных работах, изделие применяют для демонтажа конструкций. Автомобильные ломики изготавливают из хром-ванадиевого сплава, универсальные – из углеродистой стали 30, 45, 50.

Разнообразие ломов – отличия и особенности

Так как предназначение ломов разнообразно, то производители учитывают данные потребности и выпускают разные типы. Монтировки могут быть простыми. Заточка у них может быть конической или четырехгранной. Встречаются универсальные, заточка у такого типа ломов выполняется обычная – простая на одном конце, а другой конец немного лопатообразный. У специализированных ломов форму и заточку делают специальной, в зависимости от планируемых работ и конкретных условий.

Существует безыскровый лом, для изготовления его наконечника используется не сталь, а чистый металл, так как он не дает искр во время работы. Обычно в качестве сырья используется медь. Применяют такие ломы, если среда взрывоопасна. Подобные работы могут проводиться в зимнее время, когда поверхность покрыта льдом. Часто такими ломами работают, если нужно расколоть лед на канализационных крышках, связевых колодцах и в местах, где может скапливаться горючий газ.

Есть еще несколько типов. Например, классический лом, конструкция которого предстовляет собой обычный стержень с заостренными концами. А лом-ледоруб отличается особой топорообразной заточкой на одном или обоих концах. Обычно такими инструментами работают дворники, раскалывая лед на дорожках. Фомка же отличается от всех типов тем, что имеет более короткую длину, а заточка используется только плоская. Обычно стандартные монтировки напоминают форму букв «Г» либо «S».

Такие ломы применяются тогда, когда необходимо вытащить гвозди или просто убрать какой-либо элемент с поверхности. Монтировкой часто пользуются воры, хотя честным людям для разных работ подобный инструмент тоже пригодится. Например, во время выполнения ремонтных задач нужно вытащить из чего-либо гвозди, шурупы, болты, убрать старые плинтуса и тому подобное. Длина данного вида лома специально сделана небольшой, чтобы можно было работать на близком расстоянии к поверхности.

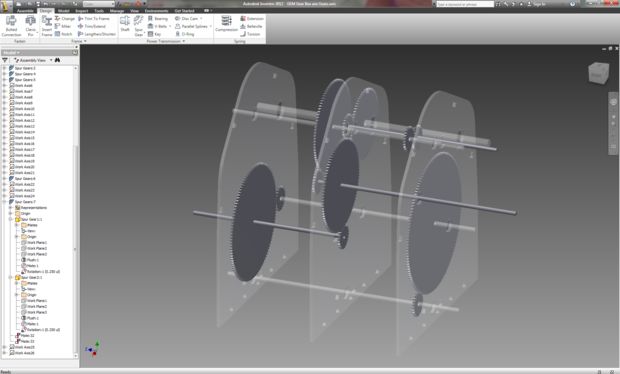

Этап 8. Сборка редуктора и силовой передачи

Воодушевлённый наивной верой, что я близок к завершению, приступил к сборке. В своих мечтах я делал прекрасные фотографии неба уже этой ночью! Реальность оказалась иной. Сборка заняла немало часов. Это как трёхмерная головоломка. Я не могу дать вам конкретные советы, потому что позиционирование элементов будет зависеть от используемых вами конкретных винтов и шайб. Зато могу описать найденный мной общий подход к решению этой головоломки.

В результате я использовал следующие компоненты:

- Винты М6 (1/4″)

- Болты М6 с квадратной головкой (1/4″) для сборки трёх панелей

- Шестигранные болты М6 (1/4″)

- Шестигранные болты М12 (1/2″)

- Шайбы с внутренним диаметром 6 мм (1/4″) и внешним диаметром 16 мм (5/8″)

- Шайбы с внутренним диаметром 6 мм (1/4″) и внешним диаметром 32 мм (1 1/4″)

- Шайбы с внутренним диаметром 12 мм (1/2″) и внешним диаметром 38 мм (1 1/2″)

- Шарикоподшипники с внутренним диаметром 6 мм (1/4″)

- Шарикоподшипники с внутренним диаметром 12 мм (1/2″)

- Шпилька М12 (1/2″) (вращающаяся платформа для камеры)

- Переходная муфта с М12 (1/2″) на М6 (1/4″) (для крепления штативной головки к шпильке)

- Нейлоновые прокладки 6 × 25 мм (1/4″ × 1″) для выравнивания панелей относительно друг друга

Подходите к сборке систематично

У инженеров есть ужасная привычка бросаться головой в омут, не проверив глубину. Составьте план превращения кучи запчастей в полностью собранное устройство. Я начал со сборки шестерёнок и валов на той же панели, где крепилась силовая передача. Затем один за другим собирал следующие слои редуктора, постоянно сверяясь с 3D-моделью.

Будьте готовы к повторению своих действий

По мере сборки может оказаться, что нужно дополнительно подстроить расстояния между компонентами. То есть придётся разобрать часть конструкции, добавить/убрать шайбы. Не поддавайтесь соблазну сразу затянуть каждую гайку и винт, это лишь затруднит возврат для настройки.

Соблюдайте порядок в раскладке компонентов и инструментов

Вам нужно сосредоточиться и не отвлекаться на поиски нужной запчасти или инструмента. Как я уже сказал, время от времени придётся разбирать и собирать заново. Без чёткого представления процесса сборки вам будет очень трудно двигаться вперёд. И если у вас будет бардак на рабочем месте, то это не даст в полной мере сосредоточиться на сборке.

Распланируйте время и место

Вам понадобится немало времени, как минимум несколько часов. Возможно, за один раз не управитесь, но лучше не разбивать процесс сборки на большое количество сессий, иначе это ещё больше затянется.

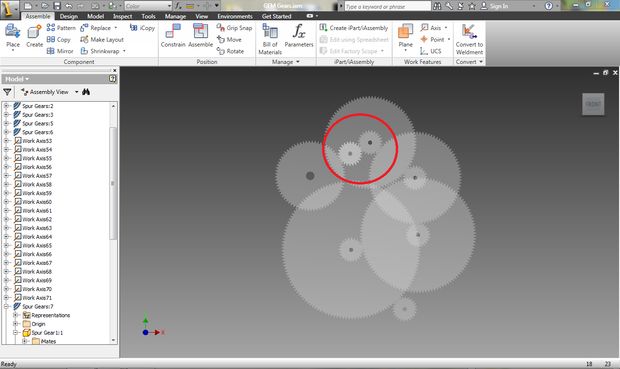

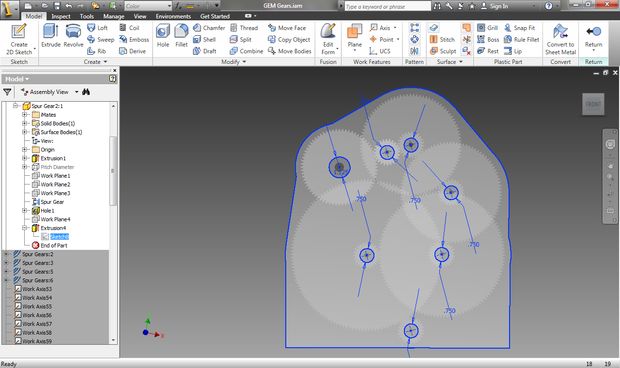

Этап 5. Проектирование редуктора

Теперь надо создать три отдельные панели, в которых будут находиться шарикоподшипники для валов. Но сначала подберём взаиморасположение шестерёнок. Перемещая их, тщательно проверяйте, чтобы они не задевали валы других шестерёнок. Мне пришлось добавить второй набор шестерёнок с передаточным отношением 1: 1, чтобы можно было пропустить алюминиевый вал через весь редуктор:

Закончив с размещением шестерёнок, создайте новую рабочую плоскость. Это будет картер редуктора. Можете просто нарисовать прямоугольник вокруг всех шестерёнок, а можете подобрать форму плоскости так, чтобы она повторяла общие контуры набора. Я выбрал второй вариант.

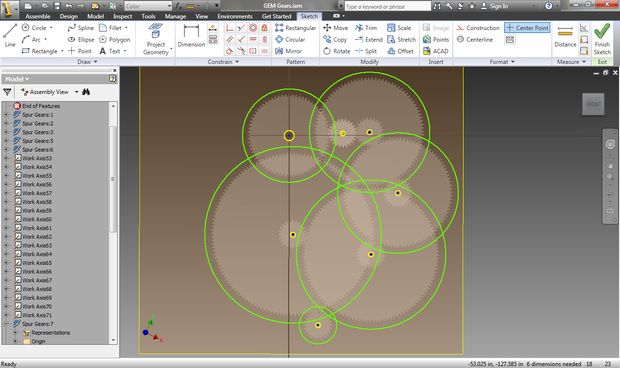

Создайте новый контур (sketch) на свежесозданной поверхности. Выберите «Project Geometry». Кликните на отверстия всех шестерёнок, чтобы спроецировать их форму на рабочую поверхность:

После проецирования отверстий можно создать окружности, центрами которых являются центры проекций.

Теперь соедините окружности прямыми линиями:

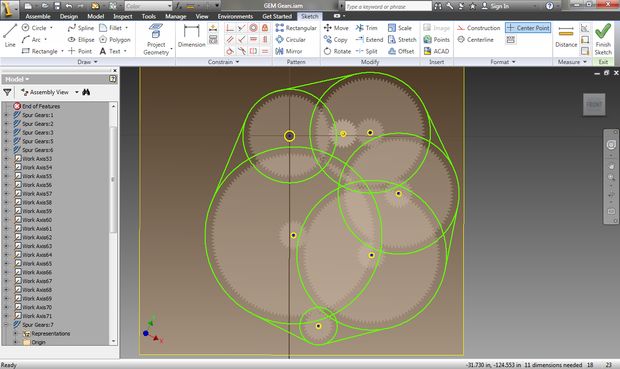

В разделе «Modify» выберите инструмент «Trim» и удалите все сегменты внутри получившегося внешнего контура:

Теперь создайте внизу спрямлённую часть, к которой потом будет крепиться рояльная петля, с помощью которой мы станем выравнивать плоскость вращения монтировки с плоскостью вращения Земли. Можно также сначала повернуть всю схему, чтобы редуктор выглядел гармоничнее. После этого нарисуем прямоугольник, который будет вписан в крайние точки картера:

Удалите лишние линии:

После создания контура картера нужно так модифицировать спроецированные отверстия, чтобы они совпадали с внешними диаметрами ваших подшипников. Я использовал два типоразмера: 28 мм (1.125″) and 20 мм (.75″):

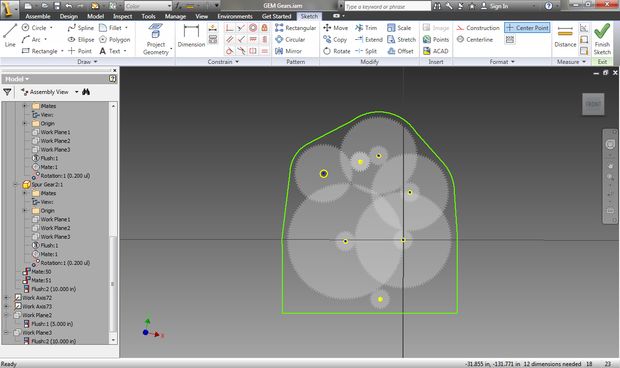

Теперь нужно из этого контура создать трёхмерный объект (extrude) — панель картера. Толщина должна соответствовать вашему пластику (в моём случае 5 мм, 3/16″). Затем создайте ещё две копии панели — это лицевая и задняя стороны монтировки.

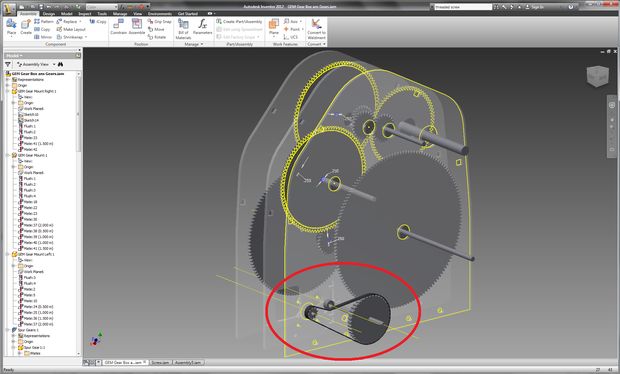

Этап 6. Проектирование силовой передачи

Теперь нужно спроектировать приводной шкив и отверстия для установки шагового мотора. В Autodesk Inventor для этого есть очень удобный визард.

Во вкладке «Design» в разделе «Power Transmission» выберите «Synchronous Belts»:

Теперь на поверхности сплошного объекта создайте шкив. Для передачи вращения мотора на редуктор я использовал отношение 1: 3. Вам нужно будет подобрать количество зубцов каждой шестерёнки в соответствии с выбранными вами значениями:

Теперь поместите силовую передачу в редуктор. Соедините центральную точку более крупного шкива с валом последней шестерёнки редуктора. Вращайте силовую передачу в пространстве так, чтобы она правильно вписалась в редуктор:

Создайте отверстия для установки мотора в соответствии с расположением силовой передачи. Центр меньшего шкива будет центром вала мотора:

Полезные рекомендации

При выполнении шиномонтажных работ следует учитывать нижеприведенные рекомендации:

- Крайняя часть обводки не должна подвергаться серьезному механическому воздействию. Это связано с тем, что допустив ошибку можно создать для себя в дальнейшем серьезные проблемы с установкой резины. Больше всего трудностей возникает при установке бескамерной резины.

- Солидолом смазываются края для того, чтобы исключить вероятность повреждения резины. Стоит учитывать, что смазывать покрышку следует при каждой ее установке. За счет применения смазывающего вещества вероятность появления разрыва на резине существенно снижается.

- На момент установки рекомендуется использовать мыльный состав или иной другой, обладающий смазывающими свойствами. За счет их применения процесс монтажа существенно упрощается.

- При установке резины на диск нужно следить за тем, чтобы между ними не образовывалось зазора. Это может привести к тому, что колесо начнет спускать или крайняя часть резины повредиться.

- В продаже можно встретить довольно много различных специальных наборов для установки покрышек. Их применение позволяет существенно упростить работу. Специальные наборы представлены уплотнительными жгутами и монтировками различного размера.

Советы бывалых

Как правильно сделать станок своими руками:

- Угол между наконечником для забортовки и рычагом нужно сделать острым: чем он меньше, тем лучше резина будет надеваться на диск. Но и слишком острым этот угол делать нельзя, в этом случае рычаг будет царапать диск при забортовке. Нужно найти оптимальные градусы угла.

- Самодельный шиномонтажный станок своими руками лучше делать с чертежами. Подготовить их вам вполне по силам.

- Продумайте крепление к полу. Сам станок легкий, поэтому крепиться он должен надежно. Если пол бетонный, крепите станок анкерными болтами. Если полы деревянные, используйте саморезы.

- Для снижения вреда для дисков и колес наконечники и колесный диск смазывайте густым мыльным раствором. И не забывайте вымыть колесо перед работой.

- Иногда колеса могут различаться по числу отверстий для креплений и расстояниям между ними. Для таких случаев делаем из металла переходники со шпильками с толщина 1 см.

Почему монтировку называют фомкой?

Хотя в народе монтировку и называют фомкой, происхождение этого слова остается загадкой.

Однако существуют три версии, которые не исключают друг друга:

- С тюркского созвучное слово “хомка” – означает инструмент для взлома замков. Монтировка же справляется как с задачей срыва тела навесного замка с дужки, так и с грубым вскрытием двери.

- В раннем воровском жаргоне ломик, предназначенный для взлома, называли просто Фома, или же Фома Фомич. Вероятнее всего, имелось ввиду, что инструмент выступает в роли подельника, помощника, за что и получил собственное имя, которое и трансформировалось в “фомку”.

- Еще одна версия основывается на некоем домушнике по имени Фома, который вскрывал замки ломиком. Возможно, в его честь и назван инструмент.

Сборка устройства

Собирается ручной станок для бортирования автомобильных колес согласно чертежу. Весь процесс включает следующие процедуры.

- Подбираются прочные и качественные профильные трубы для основания. Расстояние между перемычками каркаса должно быть не менее 70 сантиметров. Также следует соблюдать их параллельное расположение относительно друг друга. Выполнение этих условий обеспечит всей конструкции устойчивость в любых условиях эксплуатации.

- Элементы рамы соединяются при помощи сварочного аппарата. Во всех важных узловых точках необходимо использовать стальные уголки, что существенно усилит всю конструкцию.

- Если в этом есть необходимость, рама снабжается ножками, которые позволяют регулировать её высоту и/или положение на неровной поверхности. Мобильности устройству добавят роликовые колеса, которые должны оснащаться стопорами.

- Крепление трубы осуществляется после окончательного формирования каркаса. Рекомендованный диаметр этого металлического элемента равен 30 мм. Перед сваркой необходимо установить фланец, который располагается на высоте 50-60 см.

- Завершающим этапом является монтаж рычага станка, который требует предварительного крепления специальной пластины, выполняющей роль его основы. Сам рычаг является отдельным узлом, состоящим из лапы и плеча.

Очевидно, что без использования сварочного аппарата упомянутые работы провести невозможно. Также отметим, что после сборки механизма, всю конструкцию следует загрунтовать и окрасить для защиты от коррозии.

Как выбрать монтировку?

При выборе мини-ломика следует ориентироваться на его следующие параметры:

• Материал. От него будет зависеть вес, устойчивость к коррозии и прочность. Для автомобильных работ, как правило, используется хром-ванадиевый сплав. Для других монтировок преимущественно используются стали марок 30, 45, 50.

• Длина – определяет удобство работы и функциональность. Выбор осуществляется на основе поставленной задачи. Так, например, демонтаж оконных рам требует инструмент на 600 мм. Чтобы разбортировать колесо мотоцикла, понадобиться монтировка длиной 300 мм.

• Толщина и форма сечения – определяет надежность и прочность инструмента. Чем толще, тем, казалось бы, лучше. Но с возрастанием толщины увеличивается и громоздкость. Оптимальный вариант – изделия овального сечения. Они намного прочнее круглых, шестигранных, квадратных и плоских вариантов.

• Конфигурация – под каждую задачу своя. Иногда целесообразнее купить две монтировки разной формы и размера.

• Предельная нагрузка – подбирается в зависимости от поставленной задачи.

• Покрытие. Его наличие – всегда плюс для инструмента. Как правило, монтировки имеют защитное гальваническое покрытие. Яркий окрас мини-ломика не позволит его потерять на открытой местности, например, строительной площадке.

• Качество изготовления. По внешнему виду оценить прочность монтировки затруднительно, но косвенные факторы могут в этом помочь. Например, защитное покрытие или краска должны быть нанесены равномерно, без потеков, а края изделия должны быть хорошо обработанными и иметь правильную ровную форму, без заусенцев. На самом же металле не должно быть никаких повреждений, в том числе раковин и сколов.

• Стоимость. Слишком высокая цена не гарантирует качество инструмента, если речь идет о неизвестном производителе.

Виды инструмента

Монтировки могут иметь самые разные конфигурации. Рассмотрим самые распространенные варианты:

Прямая монтировка. Этот вариант чаще всего используется в автомобильной сфере. Одна сторона выполнена в виде расширенной и слегка согнутой лопатки, а вторая чаще всего заострена. Встречаются варианты, в которых расплющена только одна сторона.

Простое приспособление, которое чаще всего используется как рычаг при разборке или поднятии тяжелых предметов.

Прямая монтировка с ручкой. Это современное исполнение, в котором для удобства на торец надета ручка из резины. Рабочая сторона выполнена в форме лопатки, которая может иметь разные размеры и разный угол наклона.

Наличие ручки повышает безопасность использования, инструмент не выскальзывает из рук и им намного удобнее работать.

Плоская монтировка. Этот вариант используется в автомобильной сфере и в народе называется монтажка.

Изготавливается из стальной полосы и может иметь разную длину.

Такое приспособление продается в автомагазинах и идеально подходит для разборки шин.

Использовать плоскую монтажку для сложных и тяжелых работ не стоит, ее прочность намного ниже, чем у стандартных вариантов, и вы, скорее всего, согнете инструмент.

S-образная монтировка. Самый популярный вариант, отличающийся удобством и универсальностью применения. Одна сторона приспособления выгнута полукругом как на фото, а вторая сделана в форме лопатки и отогнута под углом примерно 30 градусов.

На закругленном конце может быть прорезь, чтобы использовать инструмент как гвоздодер.

Если вам нужен вариант «на всякий случай», которым можно и окно снять, и колесо разобрать, то приобретайте именно эту конфигурацию.

Г-образная монтировка. Напоминает вышеописанный вариант, но в отличие от него один конец просто загнут, а не выгнут полукругом. Этот вид изделий чаще всего имеет небольшой размер (до 400 мм) и используется в местах с ограниченным доступом.

Как видно на снимке, одна сторона выполнена в форме гвоздодера, приспособлением такой конфигурации очень удобно вынимать старые гвозди.

Г-образная монтировка с ручкой. Чаще всего используется в качестве гвоздодера при проведении плотницких и других подобных работ. Но при необходимости инструмент можно применять и для других целей.

Очень удобное и компактное приспособление.

Титановая монтировка. Этот вариант я решил вынести отдельно, так как в отличие от всех остальных он изготавливается из титана. Материал обеспечивает небольшой вес инструмента и обладает хорошими прочностными характеристиками.

Единственным недостатком титановых монтажек можно считать большую стоимость

Как выбрать монтировку?

Мини-ломик выбрать не сложно, но следует обращать внимание на ряд нюансов. С опорой на них, вы купите достойный инструмент

- Материал. То, из чего сделан продукт, отвечает за вес, устойчивость и прочность. Следует четко определить цель покупки. Если изделие необходимо для ремонта автомобиля, то сгодится фомка из хром-ванадиевого сплава. Во всех остальных случаях необходима сталь высшего сорта.

- Длина. Как было отмечено, рассматриваемые инструменты бывают разных размеров. Определите рабочее пространство и совершайте покупку. Например, починка мотоцикла не требует длинной монтировки. Достаточно 300 мм. А вот для монтажа оконной рамы будет нужен вариант на 600 мм.

- Толщина и форма сечения. Прочность и надежность достигается за счет идеального сочетания формы сечения и толщины. Но брать толстый вариант неудобно по причине его громоздкости. Постарайтесь выбрать золотую середину. В этом вам поможет форма сечения. Остановите выбор на овальном сечении. Такой формат прочнее иных вариантов.

- Конфигурация. Согласитесь, демонтировать оконную раму плоской 300 мм фомкой не слишком удобно. Заранее определитесь, для каких целей приобретаете инструмент.

- Покрытие. Иногда производитель выпускает продукт без покрытия. Вам такой не нужен. Ищите монтировку, покрытую защитным слоем. Нередко это гальваническая вариация. Сверкающую на солнце фомку невозможно потерять на стройке.

- Качество изготовления. Конечно, вы не прикладывали руки к изготовлению изделия и поэтому не знаете, качественное оно или нет. В магазине проводить тест-драйв тоже нельзя. Остается только судить по внешнему виду. Убедитесь в том, что приспособление не имеет сколов, а покрытие нанесено равномерно.

- Стоимость. Чем ниже цена, тем вероятность использования некачественного материала. Откажитесь от навязчивой идеи приобрести дешевый экземпляр у неизвестного производителя. Доверяйте старожилам рынка.